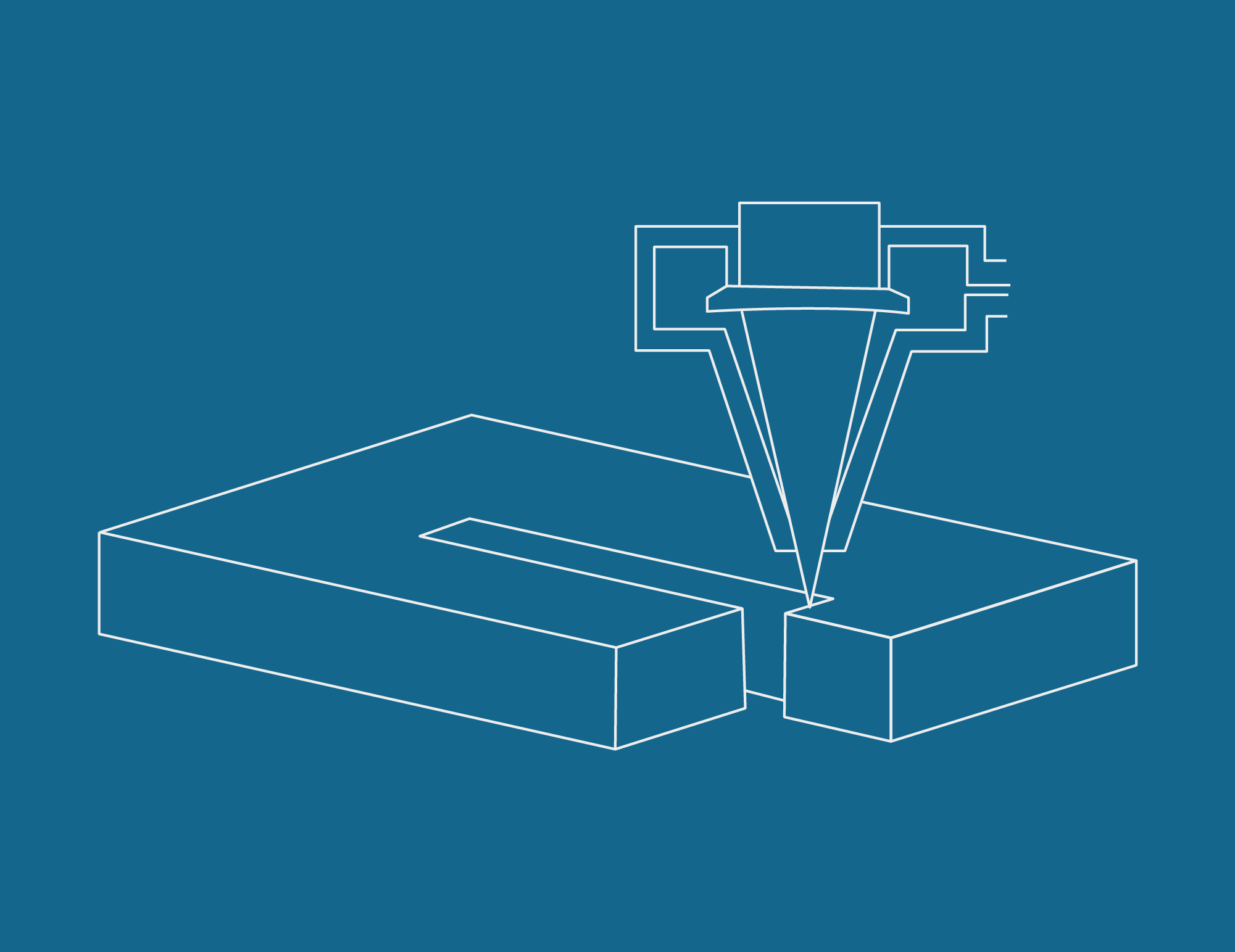

Competência no processo laser

O corte e soldadura de chapas metálicas através do processo laser requerem gases e misturas de elevada pureza e precisão de produção. Na Nippon Gases — ao longo de décadas de experiência na produção de gás, e em colaboração com os melhores fabricantes de sistemas laser — desenvolveu técnicas de produção capazes de satisfazer as mais rigorosas exigências dos fabricantes, e não só.

O CO2 tem a responsabilidade de criar a emissão de luz para o efeito de excitação da energia que, após a polarização, se transformou em feixe laser.

O trabalho deste gás é duplo: na fonte, deve acumular eletrões para passar a CO2 quando é necessário e manter a própria excitação; em segundo lugar, atua como proteção da chapa metálica durante o processo de corte.

Quando utilizado na fonte laser, tem como objetivo manter o sistema arrefecido.

Normalmente, o oxigénio representa um problema no processo de corte a laser mas, tal como na tecnologia de corte por oxyfuel para cortar aço carbono, a função do oxigénio é queimar o carbono presente no aço médio para auxiliar a fusão.

Para fornecer gás a um sistema de corte a laser, é essencial conhecer a dinâmica dos fluidos. Efetivamente, é essencial garantir fluxos elevados a altas pressões, sem afetar a máquina com alterações de pressão.

É igualmente importante manter a pureza dos gases contidos nos recipientes até ao ponto de utilização. Também neste caso, a experiência e a paixão que nos distingue permitiram-nos conceber equipamento específico para a gestão de gás.

Reatividade dos metais

Cada material requer um gás de proteção da raiz específico.

O aço carbono, aço inoxidável, alumínio, titânio e muitos outros têm características metalúrgicas e uma reatividade ao ar diferentes.

Durante as fases de corte a laser ou soldadura, é essencial proteger ou adicionar calor para possibilitar o processo, ao passo que a ausência de poluentes permite explorar toda a potência das fontes laser, quer seja CO2 ou fibra.

Cada material requer um gás de proteção da raiz específico.

O aço carbono, aço inoxidável, alumínio, titânio e muitos outros têm características metalúrgicas e uma reatividade ao ar diferentes.

Durante as fases de corte a laser ou soldadura, é essencial proteger ou adicionar calor para possibilitar o processo, ao passo que a ausência de poluentes permite explorar toda a potência das fontes laser, quer seja CO2 ou fibra.

Portanto, é importante que todo o percurso ótico, desde a fonte até ao elemento focal, seja hermeticamente fechado, e que um gás de proteção (ar ou azoto) circule em ligeira sobrepressão. Este gás deve ser filtrado para remoção da poeira (diâmetro <0,1 μm, densidade <0,1 mg/Nm3) e do óleo (conteúdo <0,01 mg/Nm3).

Muitas vezes, o não cumprimento desta condição conduz a graves problemas em termos de fiabilidade do desempenho do sistema.