Competencia en procesos láser

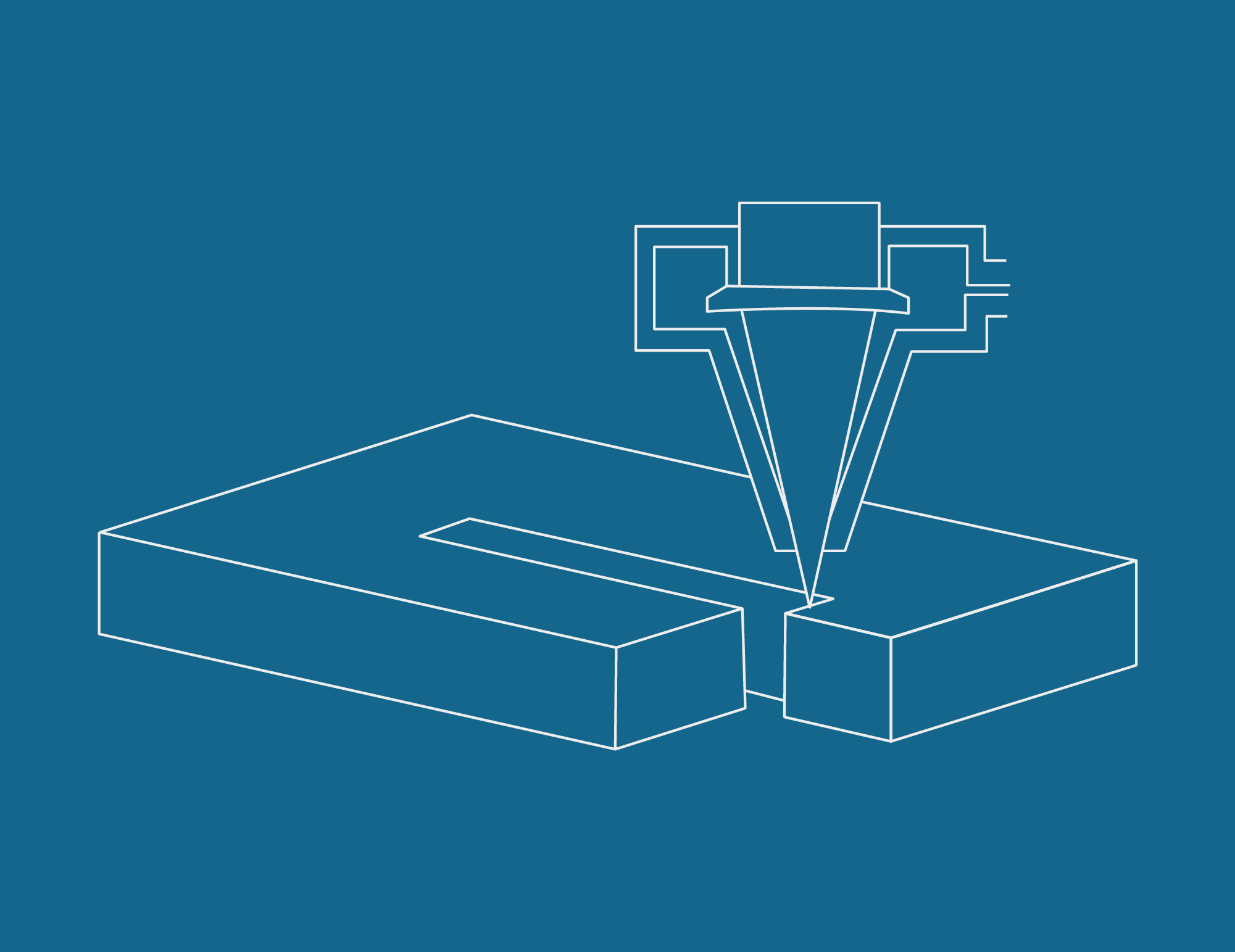

El corte y la soldadura de chapa, mediante el proceso láser, requiere gases y mezclas de alta pureza y precisión de producción.

Tras décadas de experiencia en la producción de gases, en Nippon Gases, en colaboración con los mejores fabricantes de sistemas de láser, hemos desarrollado técnicas de producción capaces de satisfacer, con creces, las exigencias más estrictas de los fabricantes.

El CO2 tiene la responsabilidad de crear una emisión de luz por el efecto de la excitación de la energía que, tras la polarización, se convierte en un rayo láser.

El cometido de este gas es doble: en primer lugar, acumular electrones en la fuente para pasar a CO2 cuando necesite mantener la excitación; en segundo lugar, como protección de la chapa durante el proceso de corte.

Utilizado en la fuente láser, el efecto consiste en mantener el sistema refrigerado.

Por lo general, el oxígeno representa un problema en el proceso de corte por láser, pero al igual que en la tecnología de corte con Oxyfuel, para cortar acero al carbono, la función del oxígeno es quemar el carbono presente en el acero medio para ayudar a la fusión.

Reactividad del metal

Cada material requiere un gas de protección de raíz específico.

El acero al carbono, el acero inoxidable, el dúplex y superdúplex, el aluminio y muchos otros gases, tienen diferentes características metalúrgicas y reactividad al aire.

Durante las fases de corte o soldadura por láser, es fundamental proteger o aportar calor para hacer posible el proceso, mientras que la ausencia de contaminantes permite aprovechar toda la potencia de las fuentes láser, ya sean de CO2 o fibra.

Cada material requiere un gas de protección de raíz específico.

El acero al carbono, el acero inoxidable, el dúplex y superdúplex, el aluminio y muchos otros gases, tienen diferentes características metalúrgicas y reactividad al aire.

Durante las fases de corte o soldadura por láser, es fundamental proteger o aportar calor para hacer posible el proceso, mientras que la ausencia de contaminantes permite aprovechar toda la potencia de las fuentes láser, ya sean de CO2 o fibra.

Para suministrar gas a un sistema de corte por láser es fundamental conocer la dinámica de los fluidos. De hecho, es imprescindible garantizar altos caudales a altas presiones sin que la máquina se vea afectada por los cambios de presión.

Es igualmente importante mantener la pureza de los gases contenidos en los recipientes hasta su uso. También en este caso, la experiencia y la pasión que nos caracteriza, ha permitido diseñar equipos específicos para la gestión de gases.

Por tanto, es importante que la totalidad del recorrido óptico, desde la fuente hasta el elemento de enfoque, esté herméticamente cerrado y, que un gas protector (aire o nitrógeno), fluya en ligera sobrepresión. Este gas debe estar filtrado de polvo (diámetro <0.1 μm, densidad <0.1 mg / Nm3) y desaceitado (contenido <0.01 mg / Nm3).

Muchas veces, el incumplimiento de esta condición conlleva serios problemas de fiabilidad en el funcionamiento del sistema.